Voordat een onderdeel van een Jaguar is gevormd, gefreesd, gegoten of geperst, is het al onderworpen aan honderden uren van optimalisatie met behulp van supergeavanceerde virtual engineering-systemen. Met geavanceerde CFD (Computational Fluid Dynamics) en CAE-software (Computer Aided Engineering) kunnen honderden scenario’s worden gesimuleerd, wat veel sneller en nauwkeuriger werkt dan het traditionele proefondervindelijke ontwikkelingswerk aan fysieke onderdelen. Zo kunnen wij oplossingen ontwikkelen die veel betrouwbaarder zijn, terwijl wij de ontwikkelingsprogramma's met maanden kunnen verkorten.

Neem bijvoorbeeld onze nieuwe generatie Ingenium-motoren, gedurende de vijf jaar die hun ontwikkeling heeft geduurd, hebben zij het equivalent van twee miljoen testkilometers gemaakt – vele daarvan virtueel.

"Wij zien ontwerpvalidatie als een piramide," zegt Daniel Buckley, Ingenium Programme Manager. "De basis van die piramide bestaat uit de kennis binnen de organisatie, die is vergaard uit voorgaande projecten en is opgedaan via externe bronnen. Deze kennis is de drijvende kracht voor onze ingenieurs bij het ontwikkelen van nieuwe ontwerpopties. Dankzij het werken in een virtuele omgeving, met behulp van CAE, kunnen de stappen die leiden tot deze designoplossingen sneller en efficiënter worden herhaald, om zo de beste oplossingen te vinden voor de real-world validatietests in de top van de piramide. Bij de Ingenium-motoren hebben wij deze nieuwe aanpak gebruikt, met behulp van aanzienlijk meer CAE, meer tests in vaste testopstellingen en meer tests op onderdeelniveau. Zo was het mogelijk specifieke ontwerpstappen steeds te herhalen en te optimaliseren om zo sneller dan in enig voorgaand project te komen tot een betrouwbaar ontwerp van het eindproduct."

Met behulp van CAE kunnen wij elk denkbaar scenario simuleren dat de carrosserie en de wielophanging van een auto gedurende hun levensduur waarschijnlijk zullen doormaken – inclusief virtuele botsproeven en extreme praktijkscenario's, zoals botsingen met objecten, het raken van stoepranden en het remmen terwijl de auto door een kuil in het wegdek rijdt. Het aërodynamische profiel van een auto kan met behulp van een virtuele CFD-windtunnel worden geperfectioneerd voor een minimale luchtweerstand en daarmee een lager brandstofverbruik en lagere emissies. Daarnaast kunnen de koeling van motor en remmen worden geoptimaliseerd en efficiëntere ventilatie- en climate control-systemen worden ontwikkeld.

Met behulp van virtuele analyses kunnen auto's al vroeg in het ontwerp- en ontwikkelingsproces uitgebreid worden getest en geoptimaliseerd, zonder de vertraging en kosten die gepaard gaan met de productie en herproductie van daadwerkelijke onderdelen. Bovendien wordt het milieu minder zwaar belast, doordat maar liefst 1,2 miljoen testkilometers en de uitstoot van 290 ton CO2 kunnen worden bespaard tijdens ontwerp en ontwikkeling van een Jaguar.

Hoewel virtual engineering een krachtig gereedschap is, vormt het geen alternatief voor het fysiek testen onder laboratoriumomstandigheden als ultiem bewijs van betrouwbaarheid en duurzaamheid. In de afgelopen jaren hebben wij de omvang van onze testfaciliteiten verdubbeld; met een investering van 22 miljoen pond hebben wij onze reeds state-of-the-art laboratoria nog verder verbeterd.

Op onze moderne testbanken worden nieuwe transmissies gedurende 12 weken blootgesteld aan een cyclus die overeenkomt met 10 jaar gebruik over een totale afstand van 240.000 kilometer. In deze cyclus worden zowel stadsritten als het rijden met hoge snelheid op snelwegen of op circuits gesimuleerd. Deze test wordt zesmaal herhaald voor verschillende motor- en transmissievarianten, wat inhoudt dat elke nieuwe transmissie 72 weken lang wordt getest, wat overeenkomt met 1,45 miljoen gereden kilometers – dat is de afstand naar de maan en terug. Daarnaast worden schakelcycli getest, waarbij de koppeling een slopende serie van schakelmomenten bij hoge snelheid moet ondergaan, en steady-state tests, waarbij de transmissie gedurende lange aaneengesloten perioden wordt blootgesteld aan hoge koppelwaarden.

Voor onze motoren hebben wij een apart programma van statische tests op de testbank en dynamometer, waarin de nieuwe generatie Ingenium-motoren werd onderworpen aan 72.000 testuren – vergelijkbaar met acht jaar aan praktijktests – voordat zij werden vrijgegeven voor de weg en voor een afsluitende serie validatietests over twee miljoen kilometer.

Motorspecificaties Jaguar F-PACE

De ‘Combined Road Environmental Test’ – ook wel bekend als de ‘squeak and rattle test’ – wordt gebruikt om geluid, trillingen en 'hardheid' van de auto te minimaliseren. Met hoogwaardige apparatuur worden de interieurgeluiden gemeten, terwijl de auto wordt geschud, gerammeld en gestoten op vier krachtige zuigers. Om zeker te zijn van optimale prestaties onder alle omstandigheden, worden deze tests zowel gedaan met alleen de bestuurder, als met een volledige belading van passagiers en bagage.

Afzonderlijke onderdelen kunnen worden getest in de ‘Environmental Robotic Durability Cell’. Deze ruimte bevat vier robots die alles kunnen testen, van het aanspannen en vrijgeven van de veiligheidsgordel, het openen en sluiten van portieren, tot het omdraaien van sleutels. In de anechoïsche (echovrije) geluidskamers worden eigenschappen als geluid, trillingen en 'hardheid' verder geperfectioneerd.

In klimaatkamers worden 's werelds zwaarste weersomstandigheden nagebootst en worden auto's blootgesteld tot temperaturen van -40º C en windsnelheden tot orkaankracht, of worden temperaturen van +50º C en stralingsintensiteiten tot 1.200 W/m2 nagebootst, die normaal alleen in de Sahara voorkomen – en de auto's hoeven het laboratorium er niet eens voor te verlaten. De waterdichtheid wordt gecontroleerd in moessontests en motregentests die tot wel 16 uur kunnen duren, en met vriestests.

In fysieke laboratoriumtests kunnen ook zaken worden beproefd als de JaguarDrive Selector, die tijdens het ontwikkelingsproces aan elk denkbare belasting en verkeerd gebruik is blootgesteld. "De test met een gemorste fles cola is ontzettend zwaar, omdat de suikers in de cola bij heet weer veranderen in een soort stroop," zegt Julian Jones, User Controls Manager. "Zand is ook bijzonder slechts wanneer het in de DriveSelector belandt." Elke test duurt een maand, waarbij de DriveSelector 60.000 bedieningscycli probleemloos moet doorstaan.

Heeft het voltooide design van een Jaguar eenmaal de productielijn bereikt, dan blijven onze kwaliteitscontroles even streng en doelgericht.

In het EMC (Engine Manufacturing Centre) worden alle elementen van onze Ingenium-motoren voortdurend getest tijdens de productie en assemblage – dit proces noemen wij: ‘no faults forward’. "Wij hebben onszelf ten doel gesteld het EMC uit te bouwen tot de beste motorenfabriek ter wereld op het gebied van kwaliteit," zegt Daniel Buckley, Ingenium Programme Manager. "Vinden wij bijvoorbeeld een probleem, dan wordt de motor niet opgenomen in een herstelproces buiten de productielijn om. In plaats daarvan halen wij de motor van de productielijn, strippen wij deze zo ver als noodzakelijk is, om de motor dan weer op een eerder station opnieuw in te voeren in de lijn. Zo weten wij zeker dat een motor nooit buiten onze uitgebreide kwaliteitssystemen en controles om de lijn kan verlaten, en garanderen wij het hoogst mogelijke kwaliteitsniveau."

Belangrijke componenten worden voorzien van een unieke QR-code, zodat hun productiedatum en -locatie naderhand steeds is te achterhalen. Bovendien worden ze via lasermeting gecontroleerd op een maatnauwkeurigheid tot drie micron, of 0,003 mm – dat is 6 procent van de dikte van een mensenhaar. Om de absolute precisie van de gekalibreerde gereedschappen te garanderen, worden steekproefsgewijs motoren van de lijn gehaald, die onder een gecontroleerd laboratoriumklimaat van 20º C handmatig worden getest.

JLR Engine Manufacturing Centre, Wolverhampton

Voordat de motoren het EMC verlaten, worden zij getest op speciaal hiervoor ontwikkelde testbanken. Als eerste wordt een ‘koude test’ uitgevoerd, waarbij de componenten gedurende 72 seconden worden rondgedraaid, zonder dat de motor wordt gestart. Vervolgens wordt de motor tot leven gewekt in een ‘warme test’, waarbij de ontsteking wordt ingeschakeld en de motor een cyclus van 240 seconden doorloopt en toerentallen tot 3.000 tpm worden bereikt.

Tot slot worden motoren steekproefsgewijs van de productielijn gehaald en onderworpen aan een complete test op de dynamometer. In deze tests draaien de motoren gedurende 300 uur of 72.400 kilometer vol gas met 240 km/h.

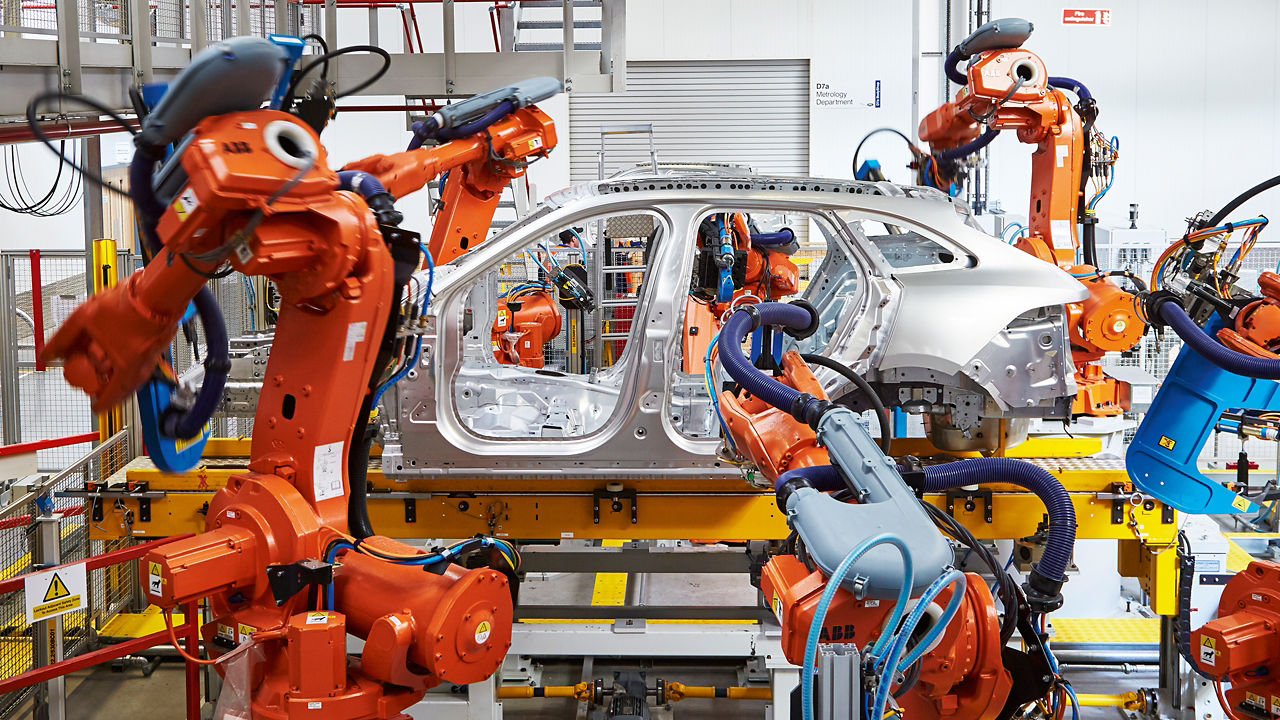

Op onze productielijnen voor auto's in Solihull en Castle Bromwich worden geperste aluminium panelen onder een lichtkast gecontroleerd op onvolkomenheden en mankementen. Tijdens de assemblage van de carrosserie voeren hoogwaardige lasers en camera's kwaliteitscontroles uit op 168 verschillende punten en worden de naden tussen de panelen gecontroleerd met handmatige meetapparatuur. "Sommige autofabrikanten streven naar een tolerantie van +/-3 mm, maar onze doelstelling is +/-0,5 mm," zegt Arthur Richards, Production Supervisor in Castle Bromwich. "Dat is wat elke Jaguar zijn uitstraling van hoogwaardig vakmanschap geeft."

Aan het einde van het assemblageproces wordt de carrosserie behandeld met een blanke laklaag en geïnspecteerd onder UV-licht. Eventuele kleine onvolkomenheden worden gemarkeerd en handmatig verholpen.

Het lakken van de carrosserie is een proces dat 24 uur in beslag neemt. Eerst wordt de carrosserie ondergedompeld in 13 achtereenvolgende baden, waarin deze wordt gereinigd, geconditioneerd en gespoeld, dan volgt een geavanceerd elektrostatisch lakproces, waarmee een betrouwbare hechting tussen het aluminium en de lak wordt gegarandeerd. De carrosserie wordt gereinigd met borstels van emoeveren. "Emoeveren kunnen eenvoudig worden geladen met statische elektriciteit, waardoor ze perfect zijn voor het afnemen van stof," zegt Nigel Williams, Paint Area Manager. "En omdat de veren zo groot zijn, bestrijken ze snel en eenvoudig grote oppervlakken. Wij zouden ze niet gebruiken als ze niet zo goed werkten, want – eerlijk gezegd – ze zijn behoorlijk prijzig."

Vervolgens wordt de carrosserie gespoten met drie laklagen – een primer, een basislak en een blanke toplaag, die duurzame bescherming biedt tegen UV-straling, boomsappen en vogelpoep waardoor de laklaag kan worden aangetast, daarna wordt de carrosserie gedurende een uur 'gebakken’ bij 170º C.

Op de lijnen voor bekleding en afwerking – waar de carrosserie 92 stations passeert en er ongeveer 1.000 onderdelen aan de auto worden toegevoegd – gaat men met grote zorg te werk, om te voorkomen dat de gelakte carrosserie beschadigd kan raken. Hoezen en afdekpanelen beschermen het exterieur van de auto, terwijl medewerkers speciale kleding en schoenen dragen die geen krassen kunnen veroorzaken in de lak.

Aan het einde van de productielijn doorloopt elke auto een aantal eindcontroles – inclusief een douche waarin binnen vier minuten 6.000 liter water over de auto wordt uitgestort om de waterdichtheid van de afdichtingen te controleren. Vervolgens wordt de auto op een rollenbank getest bij hoge snelheid en in elke versnelling, waarna de auto een elektronische diagnosetest van 20 minuten ondergaat.

Zelfs tijdens de aflevering van een Jaguar aan een klant, worden nog controles uitgevoerd. Alle gebruikte middelen voor het transport over de weg, per trein of per schip zijn gecontroleerd met behulp van een virtuele CAD-analyse, waarin het laden van de auto's wordt gesimuleerd. De auto's doorlopen een controle op 90 punten die tijdens het transport tot wel 30 maal kan worden herhaald.

"De naam Jaguar staat al sinds jaar en dag voor uitstekend design en vakmanschap," aldus Arthur Richards. "Het is onze taak een strikte ontwerpspecificatie op te stellen voor het eindproduct, en wij nemen onze taak bijzonder serieus. Wij bouwen exclusieve, luxe auto's en wij willen de verwachtingen van onze klanten op het gebied van kwaliteit en betrouwbaarheid steeds overtreffen."

LEES MEER VERHALEN